Máy rạch pin lithium là gì?

Quá trình rạch điện cực là gì?

Rạch điện cực là một quá trình được sử dụng trong sản xuất pin lithium-ion để tạo ra các điện cực mỏng hơn với kích thước chính xác. Quá trình rạch bao gồm việc cắt vật liệu điện cực lớn hơn thành các dải hẹp hơn phù hợp để sử dụng trong pin. Dưới đây là tổng quan chung về quá trình rạch điện cực:

1. Lựa chọn vật liệu:Bước đầu tiên là chọn vật liệu điện cực thích hợp dựa trên các yêu cầu hóa học của pin. Thông thường, pin lithium-ion sử dụng các vật liệu như than chì cho cực dương và oxit kim loại lithium (ví dụ, oxit lithium coban) cho cực âm.

2. Lớp phủ:Vật liệu điện cực thường được phủ trên một lá kim loại mỏng, chẳng hạn như đồng hoặc nhôm. Quá trình phủ bao gồm việc bôi một lớp bùn có chứa các hạt vật liệu hoạt động, chất kết dính, chất phụ gia dẫn điện và dung môi lên bề mặt lá kim loại. Lá bọc này đóng vai trò là lớp nền cho các điện cực.

3. Sấy khô:Sau khi phủ, điện cực ướt được đưa qua quy trình sấy khô để loại bỏ dung môi, để lại lớp điện cực rắn. Việc sấy khô có thể đạt được bằng nhiều phương pháp khác nhau như sấy bằng lò hoặc gia nhiệt bằng tia hồng ngoại.

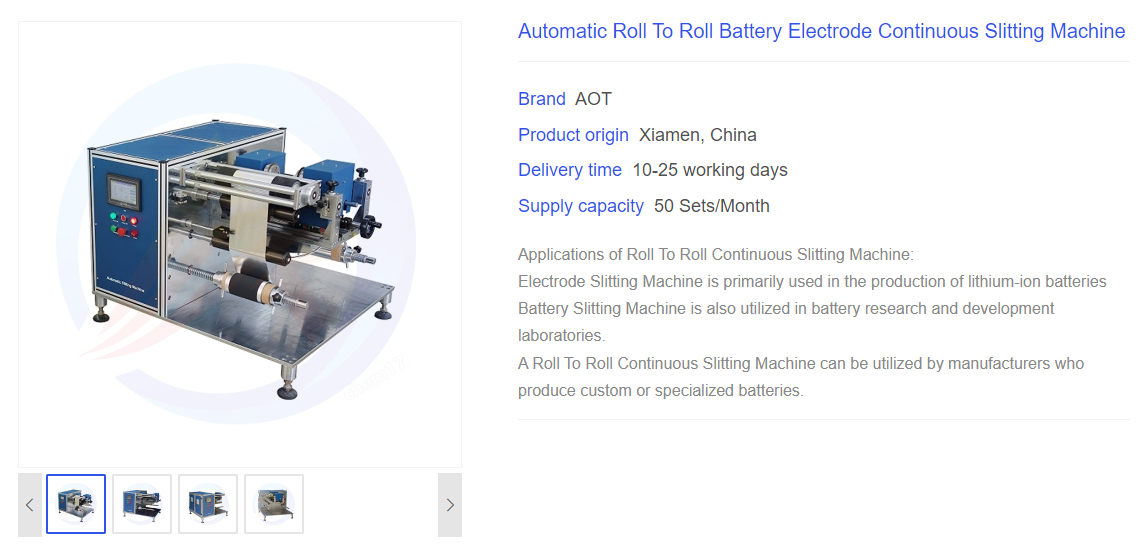

4. Rạch:Sau khi điện cực khô đã sẵn sàng, nó sẽ trải qua quá trình rạch.Máy rạchđược sử dụng để cắt giấy bạc phủ điện cực thành các dải hẹp hơn có chiều rộng mong muốn. Những máy này sử dụng lưỡi dao sắc hoặc máy cắt quay để thực hiện các vết cắt chính xác.

5. Kiểm soát chất lượng:Trong suốt quá trình rạch, các biện pháp kiểm soát chất lượng được thực hiện để đảm bảo độ chính xác của kích thước điện cực. Các thông số khác nhau, bao gồm chiều rộng, độ dày và độ đồng đều, được kiểm tra để đáp ứng các yêu cầu đã chỉ định.

6. Thu thập và lưu trữ:Các dải điện cực cắt lát được thu thập và phân loại để xử lý tiếp. Chúng thường được cuộn thành cuộn hoặc xếp chồng lên nhau để dễ xử lý và lưu trữ.

7. Lắp ráp:Các dải điện cực được xử lý thêm và kết hợp với các thành phần khác, chẳng hạn như chất phân tách và chất điện phân, để lắp ráp các tế bào pin.

Điều quan trọng cần lưu ý là quy trình rạch điện cực chỉ là một bước trong quy trình sản xuất pin tổng thể, bao gồm các giai đoạn bổ sung như xếp chồng điện cực, lắp ráp tế bào và kiểm tra pin. Các chi tiết cụ thể và các biến thể của quy trình rạch có thể khác nhau tùy thuộc vào nhà sản xuất pin và công nghệ được sử dụng

Mục đích của máy rạch là gì?

MỘTmáy rạchđược sử dụng để cắt các cuộn vật liệu lớn thành các dải hẹp hơn, được gọi là các khe. Mục đích của máy rạch là chuyển các cuộn hoặc tấm vật liệu rộng thành các chiều rộng nhỏ hơn, dễ sử dụng hơn. Máy thường bao gồm một bộ lưỡi cắt tròn hoặc bánh xe cắt quay và tạo ra các khe mong muốn trên vật liệu khi nó đi qua máy.

Máy chia cuộn thường được sử dụng trong nhiều ngành công nghiệp khác nhau như sản xuất giấy, sản xuất màng nhựa, gia công kim loại, dệt may và đóng gói. Chúng được sử dụng để chuyển đổi các cuộn vật liệu như giấy, màng, giấy bạc, vải hoặc kim loại thành các cuộn hẹp hơn phù hợp cho quá trình xử lý hoặc đóng gói tiếp theo.

Quá trình rạch là cần thiết vì nhiều lý do, bao gồm:

1. Tùy chỉnh:Rạch cho phép các nhà sản xuất sản xuất vật liệu có chiều rộng cụ thể theo yêu cầu của khách hàng. Các ngành công nghiệp khác nhau có nhu cầu khác nhau và máy rạch cho phép sản xuất vật liệu ở nhiều chiều rộng khác nhau để đáp ứng những nhu cầu cụ thể đó.

2. Hiệu quả:Những cuộn vật liệu rộng thường tiết kiệm chi phí hơn so với những cuộn vật liệu hẹp. Bằng cách rạch một cuộn rộng thành các chiều rộng nhỏ hơn, nhà sản xuất có thể tối đa hóa việc sử dụng vật liệu. Điều này có thể giúp tiết kiệm chi phí và tăng hiệu quả trong quá trình sản xuất.

3. Xử lý và lưu trữ:Việc cắt vật liệu thành những chiều rộng hẹp hơn giúp xử lý và bảo quản chúng dễ dàng hơn. Các cuộn nhỏ hơn sẽ nhẹ hơn, dễ quản lý hơn và chiếm ít không gian hơn. Điều này giúp đơn giản hóa quá trình vận chuyển, lưu trữ và xử lý trong cơ sở sản xuất hoặc trong quá trình phân phối.

4. Xử lý thứ cấp:Rạch thường là tiền thân của các quy trình sản xuất khác. Các cuộn có khe hẹp hơn có thể được sử dụng trong các quy trình tiếp theo như in, cán màng, phủ hoặc chuyển đổi thành sản phẩm cuối cùng.

Nhìn chung, mục đích của máy rạch là chuyển các cuộn hoặc tấm vật liệu rộng thành các dải hẹp hơn, cho phép tùy chỉnh, hiệu quả, cải thiện khả năng xử lý và tạo điều kiện xử lý tiếp theo trong các ngành công nghiệp khác nhau.

Các loại máy rạch khác nhau là gì?

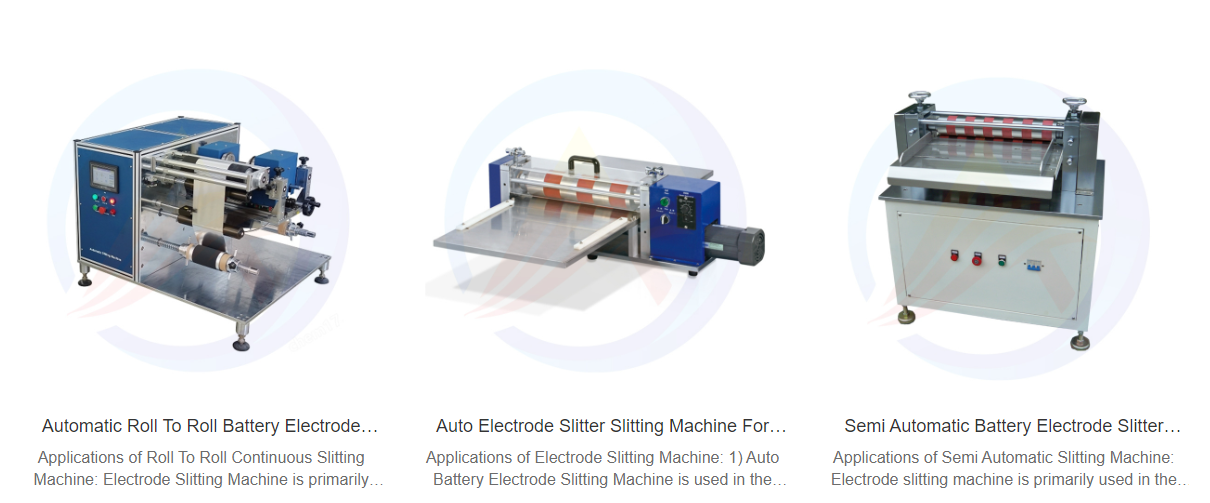

Máy rạch được sử dụng trong các ngành công nghiệp khác nhau để cắt các cuộn vật liệu rộng thành các dải hẹp hơn. Có một số loại máy rạch có sẵn, mỗi loại được thiết kế để đáp ứng các yêu cầu cụ thể. Dưới đây là một số loại phổ biến:

1. Máy xén quay:Đây là loại máy rạch phổ biến nhất. Nó bao gồm một hoặc nhiều lưỡi tròn được gắn trên một trục quay. Vật liệu đi qua các lưỡi dao, cắt nó thành các dải hẹp hơn. Máy xén quay có thể xử lý nhiều loại vật liệu, bao gồm giấy, nhựa, màng và lá kim loại.

2. Máy nghiền:Rạch nghiền là phương pháp trong đó vật liệu được ép vào một con lăn cứng hoặc một lưỡi dao dưới áp suất cao. Áp lực làm cho vật liệu biến dạng và đứt dọc theo đường cắt mong muốn. Rạch nghiền phù hợp với các vật liệu tương đối mềm và dẻo.

3. Máy cắt dao cạo:Máy rạch dao cạo sử dụng lưỡi dao cạo sắc bén để cắt xuyên qua vật liệu. Các lưỡi dao được gắn trên một giá đỡ và đặt dựa vào một cuộn đe. Khi vật liệu đi qua giữa lưỡi dao và cuộn đe, nó sẽ được cắt thành các dải hẹp hơn. Rạch bằng dao cạo thường được sử dụng cho màng mỏng, băng dính và các vật liệu mỏng manh.

4. Máy xén cắt:Máy rạch cắt sử dụng một cặp lưỡi tròn di chuyển theo hướng ngược nhau để cắt vật liệu. Các lưỡi dao có tác dụng giống như chiếc kéo và cắt xuyên qua vật liệu một cách trơn tru, duy trì các cạnh cắt sạch sẽ. Rạch cắt thường được sử dụng cho các vật liệu nặng hơn và dày hơn, chẳng hạn như nhựa, cao su và vải không dệt.

5. Máy chia điểm:Máy cắt điểm sử dụng kỹ thuật ghi điểm để cắt một phần vật liệu thay vì cắt đứt hoàn toàn. Máy tạo ra một đường khía làm vật liệu yếu đi, dễ xé dọc theo đường mong muốn. Rạch điểm thường được sử dụng cho giấy, bìa cứng và vật liệu đóng gói.

6. Máy cắt laser:Máy rạch laser sử dụng tia laser công suất cao để cắt xuyên qua vật liệu. Chùm tia laze được dẫn hướng bằng quang học điều khiển bằng máy tính, cho phép cắt chính xác và phức tạp. Rạch laser phù hợp với nhiều loại vật liệu, bao gồm kim loại, nhựa, vải và vật liệu tổng hợp.

Đây là một số loại máy rạch thường được sử dụng. Việc lựa chọn máy phụ thuộc vào yêu cầu cụ thể của vật liệu được xử lý, chẳng hạn như độ dày, độ linh hoạt và độ chính xác cắt mong muốn.

Sự khác biệt giữa rạch và cắt là gì?

Rạch và cắt là các quá trình tương tự được sử dụng để tách hoặc chia vật liệu thành các phần hẹp hơn hoặc nhỏ hơn. Mặc dù chúng có một số điểm tương đồng nhưng có những khác biệt quan trọng giữa hai quá trình.

Rạch:

Rạch là một quá trình bao gồm việc cắt một cuộn hoặc tấm vật liệu lớn thành các dải hẹp hơn. Nó thường được sử dụng cho các vật liệu như giấy, màng nhựa, cuộn kim loại, vải và các vật liệu dẻo hoặc mỏng khác. Máy rạch thường bao gồm các dao hoặc lưỡi quay quay thực hiện nhiều đường cắt song song dọc theo chiều rộng của vật liệu, tạo ra một số dải hẹp hơn gọi là"khe hở."Rạch thường được sử dụng trong các ngành công nghiệp như đóng gói, in ấn, dệt may và gia công kim loại để sản xuất các sản phẩm như băng hẹp, nhãn, ruy băng và vật liệu cắt chính xác.

Cắt:

Mặt khác, cắt đề cập đến quá trình chia vật liệu thành các phần hoặc hình dạng nhỏ hơn. Nó liên quan đến việc loại bỏ một phần của vật liệu để tách nó thành các phần riêng biệt. Việc cắt có thể được thực hiện bằng nhiều phương pháp khác nhau, chẳng hạn như cắt, cưa, cắt plasma, cắt laser, cắt tia nước hoặc các dụng cụ hoặc máy cắt chuyên dụng khác. Cắt thường được sử dụng trong các ngành công nghiệp như sản xuất, xây dựng, ô tô, hàng không vũ trụ và thủ công, nơi vật liệu cần được định hình hoặc chia thành các kích thước hoặc hình học cụ thể.

Tóm lại, trong khi rạch được sử dụng đặc biệt để chia vật liệu thành các dải hẹp hơn bằng cách thực hiện các vết cắt song song dọc theo chiều rộng của chúng, thì cắt là một thuật ngữ rộng hơn bao gồm nhiều phương pháp khác nhau để tách vật liệu thành các mảnh hoặc hình dạng nhỏ hơn.